1、風電定位軸承設計

下圖1為風電典型的定位軸承設計,使用定位軸承的軸承布置時,定位軸承應固定在軸的右端,支承來自齒輪的徑向載荷和推力載荷,而NU型CRB軸承在另一側作為浮動端軸承。定位軸承是一種高性能、雙向的軸承,它取代了CRB軸承和FPCBB軸承組合。它也可是另一種解決方案,以替代某些設計中所采用的交叉定位的單列軸承布置或稱雙列2TS—DMTRB軸承布置。這種軸承在單列圓錐滾子軸承基礎上,在外圈處附加一擋環。

圖1 典型的定位軸承的設計

圖2說明了定位軸承是如何雙向地支承著推力載荷。以粗箭頭線表示的主要推力是載荷譜中99%以上的時間正向的扭矩狀態下來自斜齒輪產生的軸向力。在正向扭矩狀態期間,載荷的支承是通過軸承滾道實現的,而圓錐滾子軸承的特殊結構可使滾子純滾轉運動,很好地承受復合載荷,且滾子不產生任何球軸承會產生的微小滑移。

然而,高壓電網或發電機的臨時故障,以及在實施制動程序期間的共振,會迫使驅動機扭矩和齒輪在短時間內產生反向軸向力。另外,也有其他的情況,如:當發電機當作電動機使用,為便于維護而在低速下驅動透平轉子時;以及在臨界速度下的低速風時。所有以上這些條件都需要定位軸承支承在次要方向上,以細箭頭線(見圖3)表示的軸向載荷。這一次要軸向載荷通過滾子的大、小端傳向內圈擋邊、外圈擋環。

圖2 載荷分配

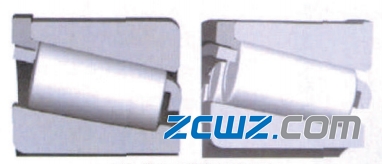

2、風電定位軸承的結構

標準的定位軸承的保持架是上中心線形式,該保持架將滾子限定在內圈上。另一方面,定位軸承也可使用下中心線保持架,該保持架將滾子限定于外圈。這一配置可配備兩個獨立的擋環,如圖3所示。哪種結構更適合,在很大程度上取決于齒輪箱裝備工序,且當重型中

間軸是豎直裝入箱體就位時,這種結構特別有用。

圖3 帶有兩個可拆卸的擋邊擋環

高速軸常會碰到使用中的維護,且其也頻繁。在維護期間,完整的輸出軸組件及所附的定位軸承可以滑出箱體,相似于現今進行日常維護。

3、風電定位軸承的特點

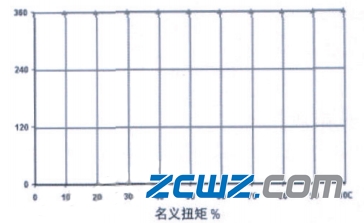

風電定位軸承的主要特點和益處為:減少了軸向空間。單列軸承替代了常規雙列軸承布置,減小了設計空間,因而,也降低了重型齒輪箱箱體要求的長度和重量,與現行的設計結構相匹配。在360°載荷區工作的定位軸承具有對中特性,因而改善了齒輪接觸定位。降低系統的成本。減少了應力,提高了軸承的壽命。在正常運行期間即正向扭矩期間,軸承在360°載荷區運行,所有滾子都與滾道相接觸受力如圖4所示。

圖4 360°載荷區

根據齒輪系統引起的徑向載荷(Fr)和軸向載荷(Fa)兩者的比率關系,可以對滾道/滾子的接觸角度進行優化。在軸承設計時要做到由定位軸承產生的誘導軸向力總比齒輪推力小些。由于軸承的反作用力和齒輪軸向的比率在負荷周期內保持不變,因此, 齒輪軸向力總

是足以定位圓錐滾子,如圖5所示。同時在外圈的任意一側都可提供較小的法蘭,以防止在組裝時出現反向裝配的可能性,如圖6所示。

圖5 定位軸承的載荷區

圖6 帶有定位法蘭的軸承

軸承游隙在制造時就精確地設置,因此,在裝配時,無需進行軸承游隙的手動調節。實際應用時,必須精確地控制軸承的徑向間隙范圍或軸承中的軸向游隙,以確保在所有的操作載荷和溫度條件的范圍內,保持適當的運行游隙。由于固定端的定位軸承是與浮動端的NU型CRB軸承聯合使用的,因此,不需為了保持適當的運行間隙而進行手動調節。

典型的分析表明:對于既支承徑向載荷又支承軸向載荷的、載荷區為 360°的定位軸承,其接觸應力小于1300 MPa(與僅承受軸向載荷的FPCBB軸承相同),但比僅承受徑向載荷的、但較小載荷區的CRB軸承的應力要小得多,如圖7所示。

圖7 接觸應力的比較

4、風電定位軸承的限制

風電齒輪箱通常會出現軸承和齒輪受到過早損壞和疲勞,這種損壞和疲勞現象緣于雜質硬粒對關鍵的接觸表面產生的壓痕。由于輸出軸經受更多的轉動沖擊,該軸的軸承甚至因雜質的影響而更加容易受到損壞。因此,為了提高輸出軸的可靠性,定位軸承可配備抗雜質的軸承材料,并對滾子表面涂以ES300涂層,使其可靠性達到最大化。圖8表示了這樣一組、具有統計意義的試驗結果,當涂覆了ES300涂層時,軸承壽命可提4.5倍。

圖8 疲勞壽命試驗結果:ES300技術 |